Бинокль побывал на экскурсии в ОАО «Брестское пиво» и рассказывает, как это было.

Брестский пивзавод был признан банкротом в 2014 году. За год до признания предприятия банкротом, заинтересованность в сотрудничестве высказал крупный российский холдинг “Оазис груп”. По мнению работников, именно действия прежнего рукводства и партнёра по продажам привели завод к банкротству. На данный момент компания находится в режиме санации. Одной из мер по выходу из кризиса является привлечение индивидуальных предпринимателей, которые занимаются реализацией пива. Именно для них и была организована экскурсия, на которую нам удалось попасть.

Проводил её главный технолог Гацура Сергей Анатольевич. Началась она с того, что все участники экскурсии надели специальные накидки на плечи и последовали за экскурсоводом в помещение, откуда непосредственно начинается процесс пивоварения.

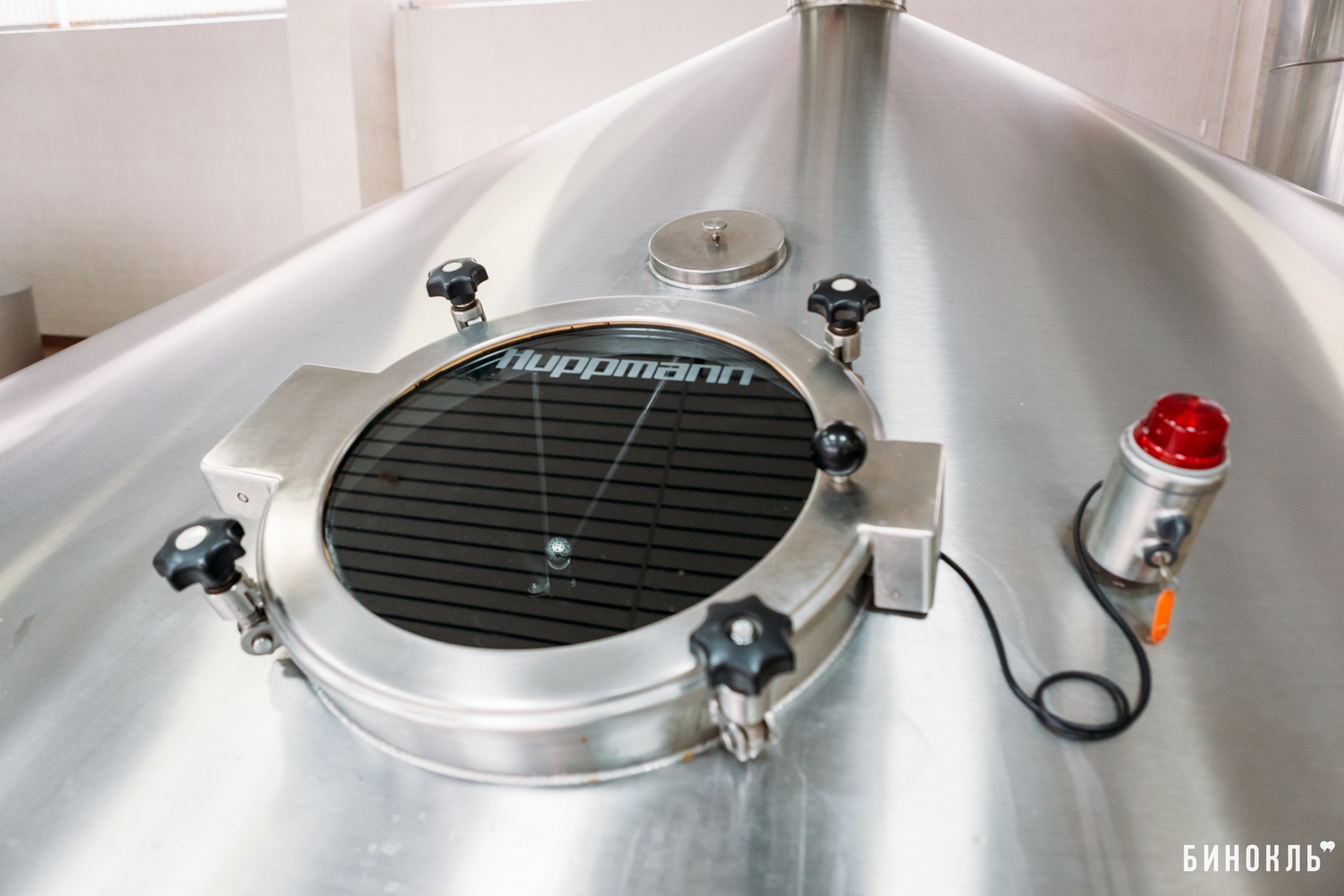

“ В 2005 году немецкая компания полностью под ключ нам сделала автоматическую варницу, которая может производить до 60 миллионов литров пива в год.

Основное сырьё для производства пенного напитка — это солод, хмель и вода, которые смешиваются между собой. Для производства пива используется артезианская вода, добываемая из трех скважин глубиной 230-250 метров.

Что касается хмеля, то на заводе используется как немецкий, так беларуский, в зависимости от сортов пива. А вот солод и ячмень используем исключительно отечественный.

Хмель может быть горьким и ароматическим, разница между ними в цене — ароматический в 5-6 раз дороже, соответственно, он и используется в более дорогих сортах пива.

В ароматическом хмеле основную ценность представляют ароматические вещества. Использование ароматического хмеля позволяет получить пиво с более выразительным хмелевым вкусом и ароматом.

Солод же смешивается с водой и получается затор, который постоянно перемешивается мешалкой. Так как в солоде содержатся различные ферменты, всю получившуюся массу выдерживают заданное время при определенных температурах и после отфильтровывают. Полученное сусло кипятится и здесь в него добавляют хмель. К сожалению, сейчас не сезон для активной варки, поэтому на данный момент процесс пивоварения не происходит.”

Далее Сергей Анатольевич позволил себе небольшую ремарку, высказавшись по поводу качества пива.

“По большому счёту на рынок очень сильно влияет потребитель, и именно от его мнения отталкиваются практически все компании, в том числе и пивоварни. Многие люди говорят, что беларуское пиво не такое вкусное, как немецкое. Я, конечно, извиняюсь, но если бы люди хотели немецкое пиво, то у нас в стране производители бы делали немецкое пиво. Я смотрю статистики продаж, и вижу, что тот же Warsteiner, которое разливает ОАО “Лидское пиво” люди не особо покупают. Мы делаем пиво, которое покупает беларуский потребитель.”

После мы прошли в помещение, откуда происходит процесс управления варницей.

“Как я уже говорил, вся варница полностью автоматическая, и ей управляет один оператор. Внизу, под нами, находится дробилка, здесь мы с вами заглядывали в чан с мешалкой, фильтр-чан и сусловарочный котёл.

Оператор на экране выбирает рецепт и запускает процесс, а дальше всё происходит автоматически. Параметры процесса установлены в программе и отсчет времени каждого этапа начинается после выполнения всех условий. Что избежать серьезных неполадок оборудования, мы регулярно проводим диагностику, чтобы впоследствии избежать крупных поломок.”

Во время рассказа главный технолог также высказался по поводу пивного алкоголизма.

“Многие сейчас говорят, что у нас в стране развивается пивной алкоголизм, но у нас потребление пива на душу населения что-то около 27 литров. К примеру, в той же Баварии – 130 литров. Получается так, что там должны быть хронические алкоголики?”

После мы спустились на этаж ниже, где экскурсия продолжилась.

“Здесь у нас находится вся начинка. Как я уже говорил, она сделана в Германии. Глядя на неё, мы видим обыкновенный чугунный котёл, казалось бы, что тут особенного? Но в Беларуси такое оборудование сделать бы не смогли.

Всё дело в мелочах. К примеру, отражатель на кипятильнике сусловарочного котла двухуровневый, наши специалисты бы не догадались, что его нужно делать именно таким, а вот немцы проводили целые научные исследования.”

Дальше мы прошли в отделение брожения. Оборудование здесь, к слову, также работает автоматически.

“Процесс брожения в вертикальных танках лагера (тип пива) занимает не менее 14 дней. Охлаждение рубашки цкт (цилиндроконический танк для брожения пива) происходит также автоматически, что значительно ускоряет процесс.

Пиво, которое изготавливается в промышленных масштабах, выдерживается максимум двадцать дней. То, что хранится больше – это чисто маркетинговый ход, ибо разницы между двадцатидневным и тридцатидневным пивом никакой нет.”

Узнали мы и про то, как моются танки, в которых пиво проходит процесс брожения.

“ЦКТ постоянно автоматически моются и в этом плане намного лучше очищаются, чем горизонтальные танки, которые используются при брожении по классической схеме.»

Далее нас провели к самому интересному – к месту, где разливается пиво.

“В 2009 году немецкая компания нам сдала линию розлива пива под ключ. Здесь пиво непосредственно разливается в тару. Изначально бутылка выглядит, как колба, из которой впоследствии выдувается ёмкость соответствующих размеров и формы.

Перед тем, как пиво попадёт в бутылки, оно пастеризуется, чтобы обеспечить требуемую стойкость пива.

Также на линии происходит и этикетирование бутылок, а в самом финале процесса разлитое в бутылки пиво обматывается в термоусадочную плёнку и робот укладывает на поддоны упаковки с пивом и обматывает пленкой. ”

Во время экскурсии Сергею Анатольевичу было задано несколько вопросов, приводим самые интересные ответы на них.

Про спирт в пиве:

“Всё, что связано со спиртом, у нас в стране очень сильно контролируется. Когда мы делали вино, на заготовке стоял счётчик, который все показания передавал в соответствующие органы. То есть, если бы мы добавляли спирт в пиво, то это не возможно было бы скрыть.”

Про сахар:

“Сахар добавляется для того, чтобы сделать пиво более лёгким. Так мы делаем, к примеру, с “Дуплетом”, где солодовый вкус разбавляется 5% сахара. Мы, конечно, можем сделать чисто солодовое пиво, протрубив об этом на этикетках, но но как показывают результаты «слепых» дегустаций вкус крепкого пива становится лучше.”

После экскурсии участники прошли в дегустационный зал, где всех угостили свежим пивом. Во время дегустации с обращением выступил антикризисный управляющий Сергей Александрович Тельпук, который сказал, что заводу удалось за прошлый год выйти в небольшой плюс.

После и во время его выступления начались оживлённые дебаты по поводу популяризации местного пива. Кто-то предлагал к тысячелетию города выпустить пиво под названием «Брестская крепость» (сразу вспомнился мем с Януковичем), кто-то провести пивной фестиваль с приглашёнными музыкантами.

Примечательно то, что руководство завода активно и оживлённо обсуждает с предпринимателями все возможные варианты реализации своей продукции и пытаются всеми возможными способами “оздоровить” предприятие. Мы же, в свою очередь, надеемся, что Брестское пиво выйдет из затяжного кризиса и вернёт к себе доверие горожан.

Фотографии — Роман Чмель